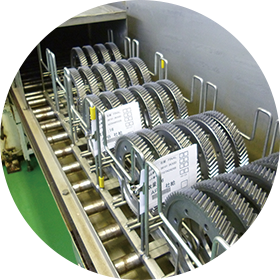

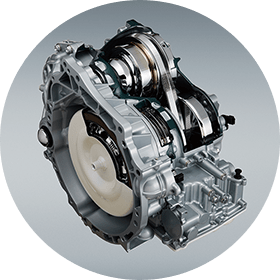

鍛造Forging

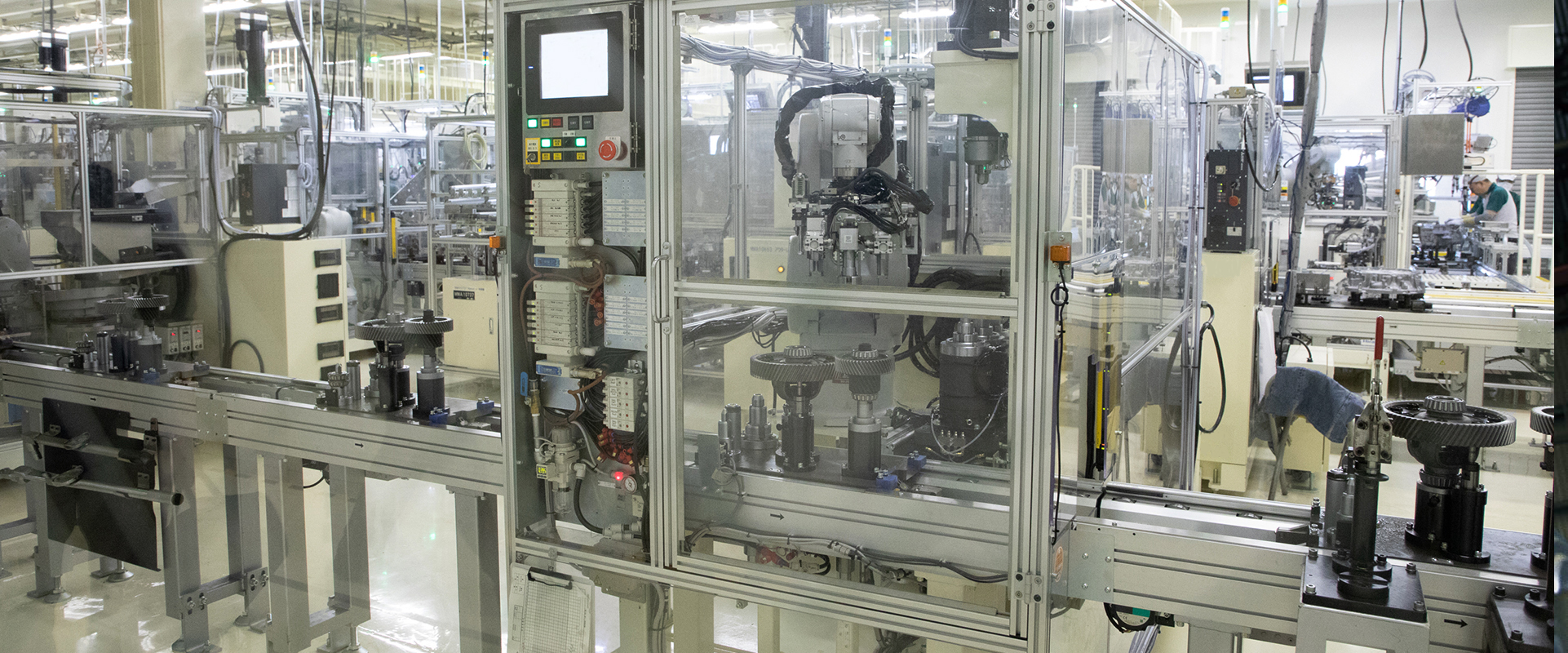

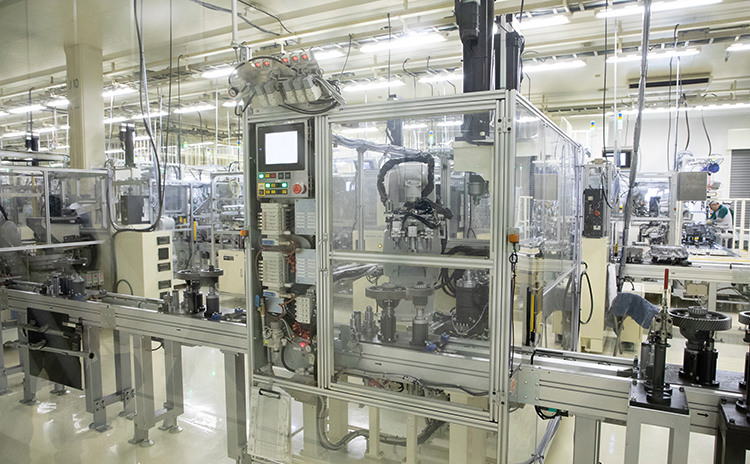

“力を加えてモノの形を変える”ことを、塑性加工(そせいかこう)と言います。塑性加工の中でも、強い力で「型」に押し当てて部品を作る「鍛造」は、出来上がる部品の強度の高さが特徴です。

鋼材

棒状の鉄

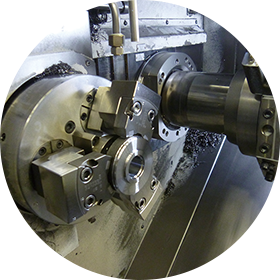

切断

適切な長さに切断

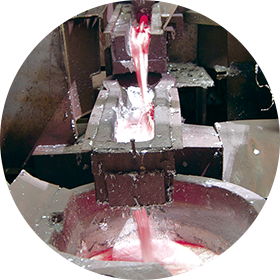

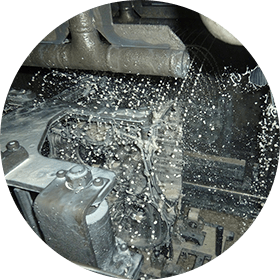

加熱

鍛造前の加熱

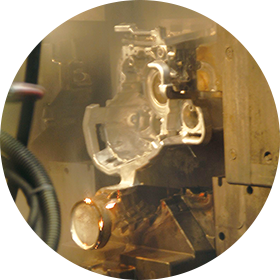

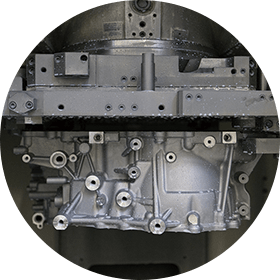

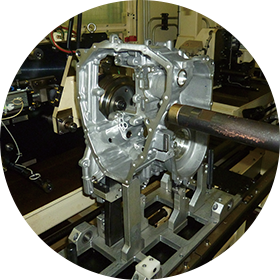

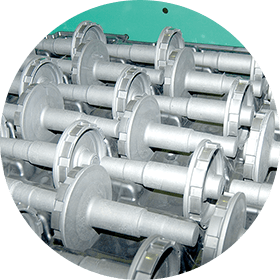

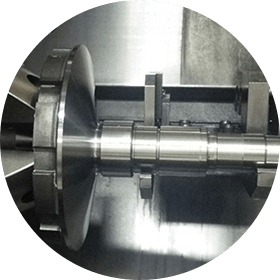

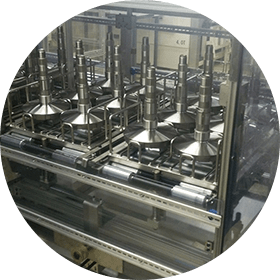

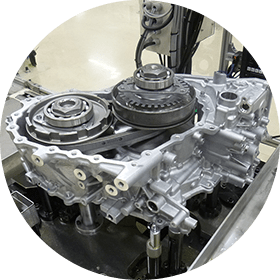

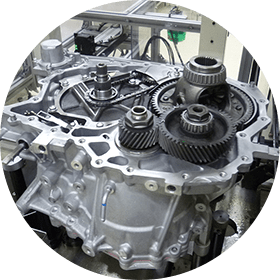

鍛造

プレスによる成形

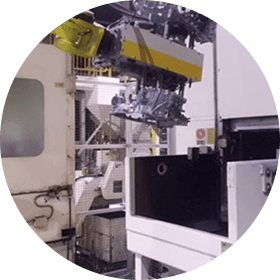

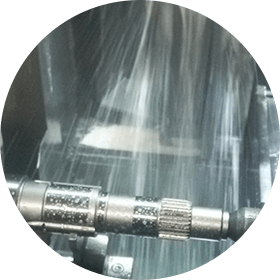

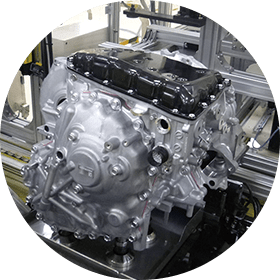

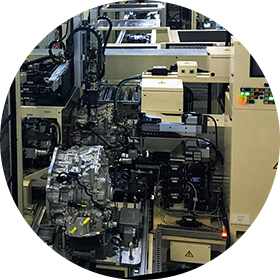

磁気探傷

割れチェック

外観チェック